1. 摘要

重力浓密过程的目的是提高颗粒悬浮液中固体的浓度。重力浓密取决于固液两相的密度不同。料浆中的固体集中于浓密机底部底流的浓缩区,与此同时液体上升到浓密机顶部的溢流区。重力浓密机性能的预测模型通过实验测得的物料参数获得,最后得到的产量较保守需要乘以100的系数。可以用来解释这种差异的一个因素是絮团稠化,浓密过程中絮团受到流体剪切力的作用而压缩变小。致密过程中随着絮团尺寸减小,絮团的迂曲度也随着减小,从而导致流体流动阻力有个明显的净减小。脱水理论被应用于预测絮团致密对描述脱水的物料参数的影响。絮团尺寸的减小和密度的增大有助于提高沉降速率。可以预测的是在此基础上物料可以获得更高的浓度。这些变化对重力浓密性能的影响是非常显著的。

2. 文献创新点

以往关于浓密脱水的文章只是单纯的认为增加剪切力能够改善脱水效果,从而提高底流浓度,但是没有从本质上深入分析剪切力提高脱水效果的原因,即它并没有解释由于剪切过程中物料结构的变化引起的浓密机内的物料参数的变化。

本文研究了在剪切作用过程中,剪切力引起物料结构的变化,使絮团致密。絮团在致密过程中,尺寸逐渐减小、密度逐渐增大,沉降速度更快,沉降到浓密机底部的絮团由于流体剪切力和压缩屈服应力的作用,将絮团内部和絮团之间的水分挤出,从而使所获得的底流浓度更高。本文同时推导出了絮团致密对压缩屈服应力和干涉沉降系数影响的数学公式,并用来预测絮团致密对浓密机性能的影响。

3. 文献思路

3.1 絮团致密理论

絮凝后的颗粒通常被称为絮团,絮团可以通过在浓密机给料井中加入高分子絮凝剂获得。絮凝剂在颗粒之间形成化学架桥,产生了比初级颗粒的直径尺寸更大的絮团。初级颗粒和絮团都有一个尺寸分布,因此絮团构成和颗粒密度也会有个变化范围。

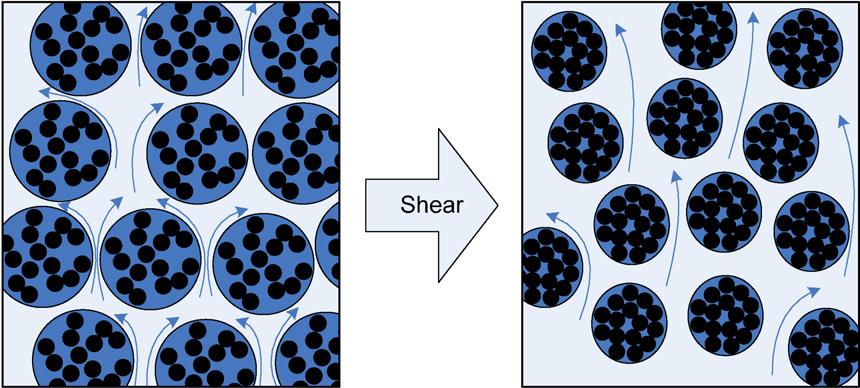

图1 絮团间迂曲度对絮团致密的影响

3.2 影响絮团致密的因素

一是压缩屈服应力;二是干涉沉降系数。

通过实验,获得二者与固体体积浓度的曲线图。

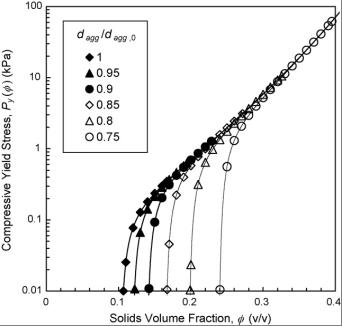

图2压缩屈服应力变量Py(Φ)曲线

说明随着固体体积浓度的增大,压缩屈服应力开始出现并逐渐增大,絮团直径越小增幅越大。

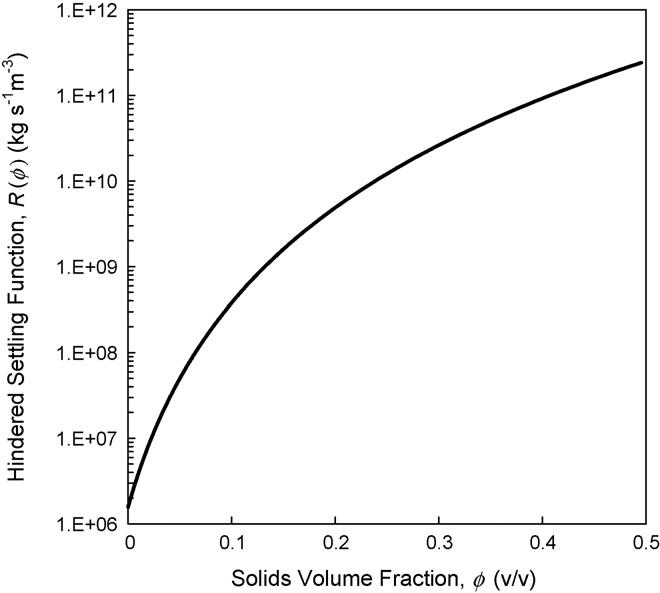

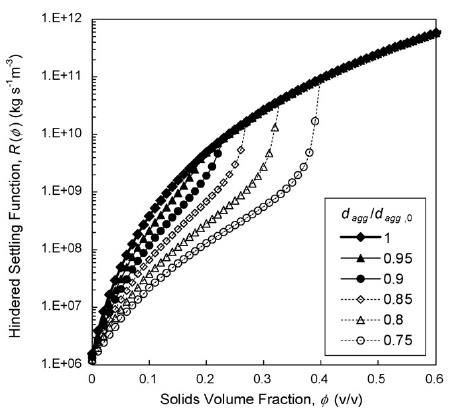

图3拟合干涉沉降变量R(Φ)曲线

随着固体体积浓度的增大,干涉沉降变量逐渐增大。

图4 总沉降速度和干涉沉降变量随固体体积浓度的变化

从图中可以看出,随着固体体积浓度的增大,干涉沉降系数整体呈现逐渐增大的趋势。并且在同一固体体积浓度之下,絮团直径越小,干涉沉降作用越小,从而沉降速度越大。

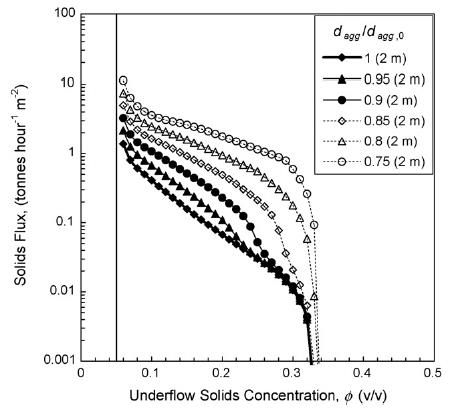

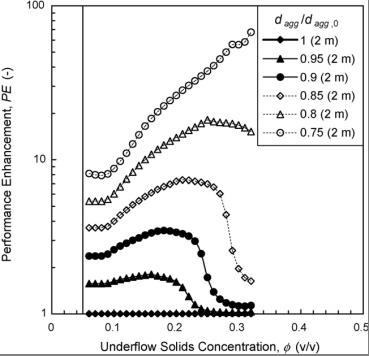

3.3 性能增强系数

为了预测浓密机的性能,作者提出了性能增强系数这一概念,即PE=固体通量(致密后)/固体通量(初始时)。底流浓度与性能增强系数的关系如图所示:

图5 性能提高因素PE随底流固体浓度Φ的变化

从图中可以看出:在床层高度统一控制在2m的条件下,随着底流浓度的增大,性能增强系数整体呈现先增大后降低的趋势。在一定的底流浓度范围内,由于絮团致密使得沉降速度增大,从而固体通量增大,使得增强系数逐渐增大,达到一定浓度后由于干涉沉降系数的影响,使得增强系数有所降低。并且絮团尺寸越小(即致密效果越好),性能增强系数越大。

4 结论

脱水理论包括絮团致密对描述脱水速率和脱水效果的物料参数的影响。事实证明,絮团致密能够提高沉降速度并获得较高的底流浓度,同时还能解释浓密机浓密过程中性能提高的原因。据估计,根据固体浓度和致密程度,浓密性能可以提高达50倍。